Falcon-Glas ist ein neuartiges Glas aus der Familie der Aluminiumsilikate. Das dünne und leichte Produkt lässt sich für Hightech-Anwendungen wie Smartphone- und Tablet-Displays noch wesentlich verstärken. Falcon-Glas besticht durch eine herausragende Farbwiedergabe, ein äußerst neutrales Aussehen und stellt mit seiner Lichtdurchlässigkeit von (92,2%) einen neuen Europarekord auf. Neben der Eignung für Hightech-Anwendungen eröffnen diese Merkmale auch neue Möglichkeiten in weiteren Bereichen.

Falcons perfekte Eigenschaften sind das Ergebnis eines komplexen Fertigungsprozesses. Die Stärke eines dünnen Glases lässt sich nur auf eine Weise so deutlich erhöhen: Nicht etwa durch thermisches Vorspannen, wie es für das dickere Floatglas auf Kalk-Natronbasis verwendet wird, sondern durch chemisches Vorspannen, das dem Glas eine noch wesentlich höhere Festigkeit verleiht. Der entscheidende Vorteil eines dünnen Aluminiumsilikatglases ist seine perfekte Eignung für das chemische Vorspannen.

Dank seiner besonderen Eigenschaften ist dünnes, starkes Glas für unterschiedliche Anwendungen in verschiedenen Branchen einsetzbar. AGCs Falcon kommt zum Beispiel in Anwendungen der Luft- und Raumfahrtindustrie zum Einsatz, zum Beispiel in besonderen Spiegeln. In Fahrzeuginnenräumen stellt Falcon eine gute Alternative zu Kunststoff und Aluminium dar. Im Bauwesen kann es in Großprojekten auch für Dekoranwendungen, Fassaden mit gebogenem Glas, als innere Scheibe von Dreifachverglasungen sowie für Brüstungen und Böden verwendet werden.

Spezielle Anwendungen erfordern spezifische Verarbeitungsschritte wie Zuschnitt, Schleifen, chemisches Vorspannen, Bedrucken und Säuremattieren. Neben den im Werk Mol bereits vorhandenen Möglichkeiten der Verarbeitung von besonders dünnem Glas bietet die neue Dünnglas-Unit im tschechischen Kryry zahlreiche Verarbeitungsoptionen wie den Siebdruck oder die Verbindung mit Sicherheitsfolien oder einer gegen Fingerabdrücke beständigen Schutzbeschichtung.

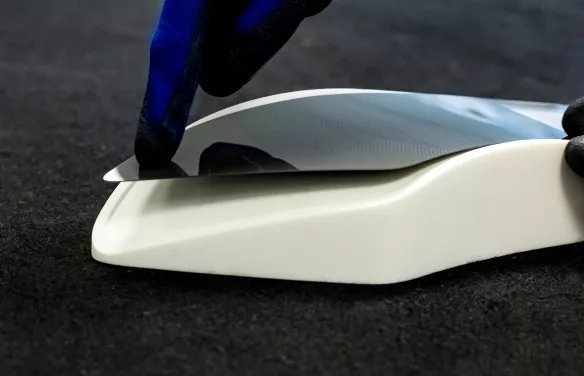

Beim chemischen Vorspannen wird das Glas in ein Bad aus geschmolzenen Salzen getaucht. Ein Ionenaustausch versetzt die Glasoberfläche in einen Kompressionszustand, wodurch es drei- bis zehnmal härter als thermisch vorgespanntes Glas ist. Das Verfahren wird vorwiegend bei sehr dünnem Glas (weniger als 3 mm) für Anwendungen mit strengen Härteanforderungen oder für Anwendungen eingesetzt, bei denen es auf eine optimale optische Qualität des gehärteten Produkts ankommt.

Thermisches Vorspannen ist das bei verstärktem Floatglas am häufigsten verwendete Verfahren. Dabei wird das Glas auf über 600 °C erhitzt und anschließend sehr schnell abgekühlt. Diese Schnellkühlung erzeugt eine Komprimierung der Oberfläche, durch die das Glas fünfmal stärker als nicht vorgespanntes Glas. Das Verfahren eignet sich jedoch nicht für dünnes Glas.