Falcon es un nuevo tipo de vidrio que forma parte del grupo de los aluminosilicatos. Este producto extradelgado y ligero puede reforzarse considerablemente para ser utilizado en aplicaciones de alta tecnología tales como pantallas de teléfonos inteligentes y tabletas. El vidrio Falcon ofrece una excelente reproducción cromática, una sobresaliente neutralidad y una transmisión luminosa del (92,2%), con lo que establece un récord europeo. Además de las aplicaciones de alta tecnología, estas características abren nuevas oportunidades en otros sectores.

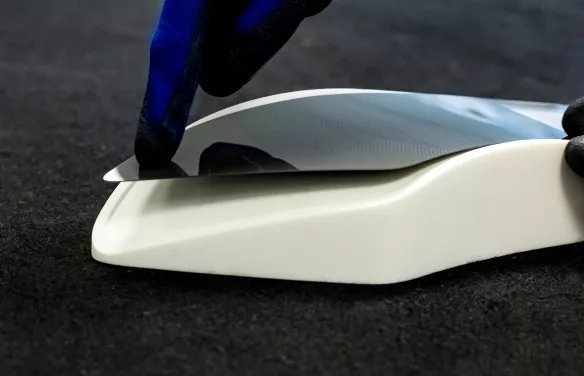

Las propiedades óptimas del vidrio Falcon son fruto de un complejo proceso de fabricación. Solo existe una manera de incrementar considerablemente la dureza del vidrio extradelgado: el templado químico, el cual le confiere mucho mayor resistencia que el templado térmico. El tratamiento térmico se utiliza para el vidrio float de sílice-cal-sosa, que es un vidrio más grueso. La principal ventaja del vidrio extradelgado de aluminosilicatos es que resulta más adecuado para el templado mediante tratamiento químico que el vidrio float tradicional.

Las características específicas al vidrio extradelgado y resistente le permiten ser utilizado en múltiples aplicaciones en diferentes sectores. Por ejemplo, AGC suministra el vidrio Falcon para aplicaciones en la industria aeroespacial en forma de espejos. Falcon también es una buena alternativa al plástico y aluminio para el interior de los automóviles. En el sector de la construcción, puede utilizarse en proyectos a gran escala, incluyendo aplicaciones decorativas, fachadas de vidrio curvo, la hoja interior en las unidades de triple acristalamiento y en terrazas (barandillas, suelos).

Naturalmente, las aplicaciones especiales requieren operaciones de transformación específicas, tales como corte, biselado, templado mediante tratamiento químico, impresión y mateado con ácido. Además de las operaciones de vidrio extradelgado existentes en Mol, la nueva unidad de transformación de vidrio extradelgado en Kryry, República Checa, puede realizar numerosas operaciones de transformación diferentes, tales como la impresión serigráfica, la aplicación de una película de seguridad o de una capa protectora resistente a las huellas dactilares.

En el templado mediante tratamiento químico, el vidrio se sumerge en un baño de sales fundidas. El intercambio de iones que genera este proceso hace que la superficie del vidrio se encuentre en un estado de compresión, lo que le confiere una resistencia de 3 a 10 veces superior a la del vidrio templado térmicamente. Este proceso se utiliza principalmente para vidrios muy delgados (en particular para los que tienen menos de 3 mm) en aplicaciones que requieren una resistencia muy elevada, o donde se requiere una óptima calidad óptica en el producto templado.

Durante el templado térmico, que es el método más común de endurecimiento del vidrio float, el vidrio se calienta a una temperatura de más de 600 °C y se enfría muy rápidamente. El enfriamiento rápido crea una compresión en la superficie, lo que confiere al vidrio una resistencia cinco veces superior a la del vidrio estándar. Este proceso no puede utilizarse con el vidrio extradelgado.